Aujourd’hui on trouve des polymères partout.Ils peuvent être solides ou flexibles, résistants à des températures basses ou élevées mais sont généralement plus légers que les matériaux qu’ils remplacent. Par exemple, des chaises en bois ou des chassis métalliques sont avantageusement remplacés par des chassis en plastique. Les sacs en plastique sont dans tous les magasins (et aussi dans les océans ou les forêts) et peuvent supporter des charges lourdes sans problème (quand ils cassent c’est généralement en raison d’une arête de coupe). Le développement des polymères était vraiment une révolution dans nos vies et nous pouvons difficilement imaginer un retour en arrière.

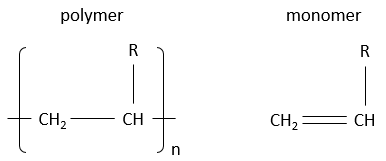

Les polymères sont dérivés du pétrole et sont faits de petits blocs appelés monomères. Les monomères sont de petites molécules, généralement gazeuses, portant un groupe fonctionnel qui peut donner des propriétés au polymère. Les monomères, qui composent un polymère, sont ajoutés un par un au polymère qui se développe en longueur. Nous verrons la réaction un peu plus tard. En raison de leur taille énorme les polymères sont solides. Pour écrire la formule d’un polymère nous écrivons le plus petit bloc constitutif entre crochets, ce bloc étant présents « n » fois dans le polymère. A noter que pour un réacteur les longueurs des polymères produits ne sont pas toutes identiques. Nous obtenons une distribution de taille et « n » n’est donc pas une valeur fixe.

Voici quelques-uns des polymères habituels et les monomères dont ils sont faits.

Les propriétés d’un matériau polymère sont données par les interactions entre les chaînes de polymère. Les chaînes peuvent être linéaires ou ramifiées. Il est possible de fabriquer des polymères de plusieurs monomères différents. Il ya plusieurs façons d’obtenir ces polymères. Les monomères dans la chaîne peuvent être mis en bloques, en series ……..

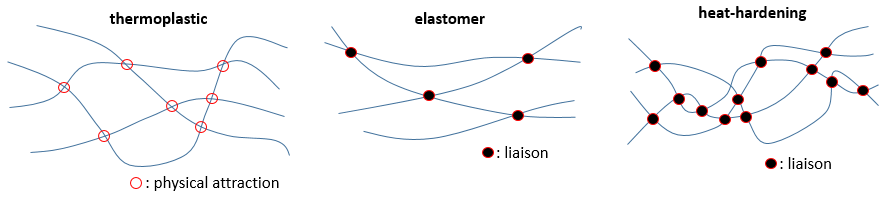

Comme écrit plus haut les propriétés des polymères dépendent des interactions entre les chaînes. S’il n’y a pas d’interaction du tout les chaînes se déplacent librement entre elles, sans résistance et si nous étendons le matériau par deux côtés opposés il se dépense et se brise. La même chose arrive si les chaînes ont des attractions physiques entre elles. Celles-ci peuvent facilement être cassées par un chauffage ou par la force. Ce genre de matériel est appelé thermoplastique.

Des liaisons peuvent être faites entre les chaînes. S’il n’y en a que quelques-unes lorsque nous tendons la matière celle-ci va s’étendre jusqu’à un point où les liaisons bloquent tout mouvement supplémentaire. Elles empêchent le matériel de se briser aussi facilement qu’un produit thermoplastique. Un tel produit est appelé un élastomère.

S’il y a plus de liaisons le produit devient plus rigide et la rigidité augmente lorsque nous le réchauffons celui-ci est appelé un produit thermo-durcissant.

Courbe de traction-tension :

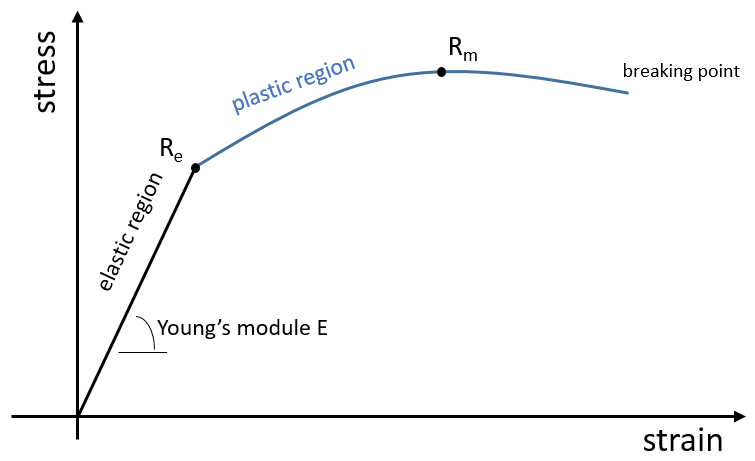

L’élasticité et la rigidité des polymères sont déterminées par une courbe de traction. Une machine étire le matériel alors que la force appliquée et l’étirement (ou la déformation) de la matière sont mesurés. Le matériel doit avoir la géométrie d’un cylindre pour éviter les problèmes liés à la symétrie. Au lieu de la force on mesure la pression (ou tension) R = F / S où S est la surface de la base du cylindre.

Dans un premier temps la déformation est élastique et la variation de la longueur de l’échantillon ΔL est directement proportionnelle à la force appliquée F. La pente de cette courbe donne le module de Young E qui est une caractéristique de l’élasticité (dans la direction donnée) de la matière. Si la force devait être enlevée le matériel serait revenu à sa forme initiale. C’est donc un processus réversible.

Ensuite la courbe s’aplatit et la déformation n’est plus une déformation élastique mais une déformation plastique : le matériel est déformé par la force appliquée et ne peut pas revenir à l’état initial. La variation de la pente peut être légère ou massive. Cette région est appelée la région d’écrouissage et le point où le changement de pente survient est appelé la limite d’élasticité Re. La courbe devrait augmenter jusqu’à un maximum Rm appelé la résistance à la traction maximum. Pourtant tous les nœuds ne se cassent pas toujours en même temps et nous pouvons voir l’apparition des plateaux sur la courbe. Au Rm les liaisons liant les polymères sont toutes cassées. L’expérience se poursuit jusqu’à ce que le matériel soit cassé en deux morceaux distincts.

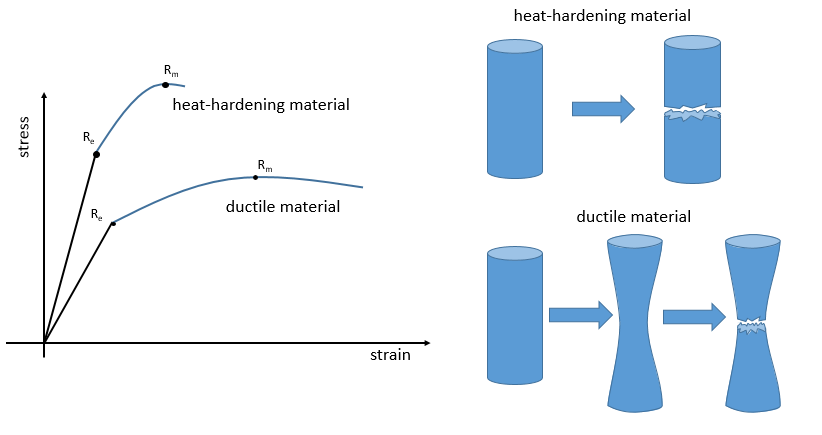

La ductilité désigne la façon dont un matériau se rompt. Les matériaux thermodurcissables se cassent après une région élastique courte (avec un grand module E de Young) : à cause de beaucoup de liaisons le matériel n’ est pas flexible mais quand le stress est assez grand, le matériel casse directement en deux morceaux. Dans le cas de matériaux ductiles l’échantillon devient plus mince et plus long avant la fracture. En conséquence la courbe continue plus loin après Rm.

Les paramètres qui influent sur les propriétés des polymères sont :

a) La température : par les interactions entre les chaînes. À un certain point appelé la température de transition vitreuse TG, les propriétés du polymère changent de manière drastique. La température de transition vitreuse TG est un intervalle de caractéristique de température, pour un matériau donné, de la transition entre l’état solide et un état flexible et élastique. TG dépend de tous les paramètres suivants et de la pression.

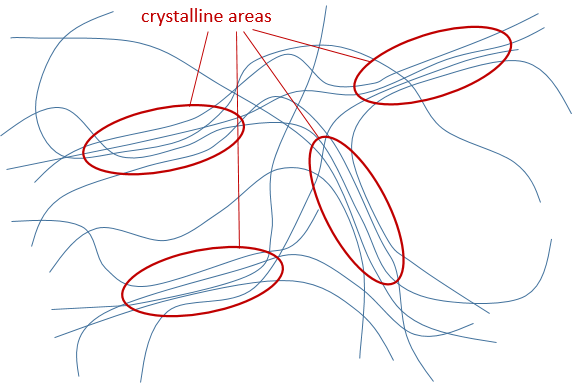

b) La cristallinité : il se réfère à l’ordre dans le solide. Les interactions et la densité dans le polymère ne sont pas identiques partout dans le matériau. Les zones cristallines sont des zones où les chaînes sont bien emballées et ont des interactions fortes. Les chaînes dans les zones amorphes ne sont pas bien emballées. Une chaîne unique peut être en même temps dans une région amorphe et dans une zone cristalline.

c) La longueur de la chaîne : il augmente la quantité d’interactions.

d) Le monomère(s) : le groupe que le monomère porte influence des interactions entre les chaînes

e) La réticulation : c’est la quantité de liaisons chimiques que nous faisons dans le matériel.

f) la vitesse de déformation : un matériel élastique peut se briser si nous tendons assez vite.

g) Les additifs : nous pouvons ajouter certaines molécules dans le matériel pour lier les chaînes ensemble ou pour éviter que cela se produise.

La synthèse :

Il ya plusieurs façons de faire des polymères. On peut les subdiviser en deux types : la polyaddition et polycondensation. La différence est que la polyaddition génère seulement le polymère tandis que la polycondensation génère également des petites molécules.

Polyaddition :

Elle peut être subdivisée en deux grandes catégories : la polymérisation radicale (polymérisation non chargée) et la polymérisation ionique (anionique, cationique ou polymérisation de coordination). Ils sont tous semblables mais nous n’allons montrer que la polymérisation radicale ici.

La synthèse est composée de 3 étapes principales : l’initiation, la propagation et l’étape de terminaison.

L’étape d’initiation :

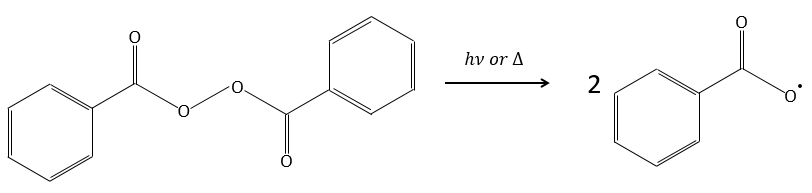

Un initiateur est mélangé avec les monomères. Dans le cas de la polymérisation radicale l’initiateur est un radical. Ce radical peut être généré par la décomposition thermique ou par photolyse.

Par exemple le peroxyde de benzoyle (BPO) peut être clivé de manière homolytique par une élévation de température ou par un laser d’une fréquence donnée.

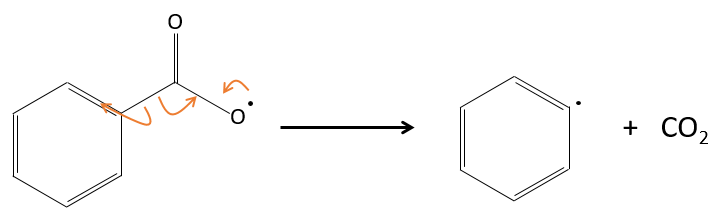

En fait le radical produit se réarrange pour libérer le CO2.

Les radicaux réagissent avec un monomère, le transfert du radical de l’autre côté de la molécule.

De ce point nous avons un début de chaîne qui porte un radical et qui est capable d’attaquer les monomères c’est l’étape de propagation :

Comme il existe encore un radical à la fin de cette réaction il va ainsi de suite, ce qui augmente la longueur de la chaîne par un monomère à chaque fois que la réaction a lieu. Une chaîne arrête de croître lorsque le radical est neutralisé. C’est l’étape de terminaison. Lors de cette étape deux chaînes en croissance réagissent ensemble. Cela peut arriver de deux façons :

Résiliation (terminaison) : les deux chaînes se confondent

Dismutation : les extrémités des chaînes portant le radical ont une réaction d’oxydoréduction ensemble. Pour rappel la réaction de dismutation d’habitude est un type spécifique de réaction redox dans laquelle une espèce est simultanément réduite et oxydée pour former deux produits différents.

Dans le cas des polymères :

![]()

Polycondensation :

Le processus est tout à fait différent de la polyaddition. Dans ce cas les monomères portent un groupe fonctionnel à ses deux extrémités. Les groupes fonctionnels peuvent réagir avec ceux des autres monomères à condenser ensemble. Par exemple un acide carboxylique se condense avec un alcool, un ester et l’eau.

Si l’alcool a été remplacé par un groupe amine nous obtiendrions un amide qui est aussi d’habitude la liaison entre les peptides et donc appelé une liaison peptidique.

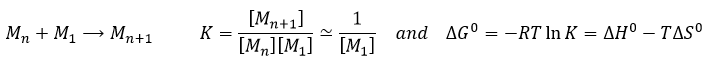

La production de polymères est un processus exothermique : nous créons de nouvelles obligations. Toutefois il diminue le trouble comme il y a moins de molécules dans le système. En conséquence la production de polymères doit être effectuée dans une plage donnée de température. La température peut être approchée à partir du type et de la concentration des monomères. En effet, sauf au début de la réaction, il faut que la concentration de deux polymères de tailles similaires soient approximativement égales.